在我国西部某矿区,砂石骨料堆体规模庞大,体积测量精度直接关系到企业经营效益。传统测量方式面临以下挑战:

经济影响:1%的测量偏差在万吨级堆体中意味着千万元级价值损失

安全风险:人工攀爬坡度达30°以上的料堆危险重重

环境制约:矿区PM10浓度超500μg/m³,能见度不足50米,光学仪器严重受限

如何精准测量这些庞然大物的体积,却长期困扰着矿山管理者。传统人工测量耗时费力,误差每增加1%,就可能造成数百万元的经济损失。2025年5月,一场在矿区的技术革新,正悄然改变着这一局面。

矿区堆场沿山沟分布,地形起伏剧烈。现场环境总结如下:

堆体规模惊人:目标堆体占地9000㎡(相当于1.3个足球场),最大落差26m,体积预估超5万m³

粉尘浓度爆表:现场偶有卡车装货经过卷起大量粉尘,破碎作业扬尘使空气中PM10浓度超500μg/m³

时效要求严苛:卡车已调度至装运区,需2小时内提交精确方量

现场环境

现场环境

根据客户的现场环境情况以及作业需求,为其推荐中海达L3手持SLAM系统,其核心技术在于将同步定位与地图构建(SLAM)算法与激光雷达测量技术深度耦合。这套系统犹如为测量装备装上“空间视觉”与“惯性记忆”的双重能力。

L3手持SLAM搭载的32万点/秒激光雷达采用近红外波长,其穿透粉尘能力远超可见光。在能见度降至10米以下,激光脉冲仍可抵达120m处的堆体表面并返回。沙尘粒子因其处于移动状态,反射信号被AI动态祛除算法自动过滤,保障点云纯净度。

这套系统结合SLAM算法,GPS定位、惯导姿态纠正以及视觉辅助,在堆体遮挡环境下仍稳定工作,解决了传统移动测量在矿区“进得去却出不来”(轨迹漂移)的痛点。

多源数据融合架构:

模块 | 功能 | 抗干扰优势 |

RTK定位 | 提供绝对地理坐标 | 消除轨迹累计误差 |

激光雷达 | 发射/接收激光脉冲 | 穿透粉尘、雨雾 |

惯性导航 | 感知加速度与角速度 | 应对快速抖动 |

全局相机 | 捕捉纹理特征 | 辅助点云赋色 |

中海达L3多平台移动测量系统

技术特点:

一体化设计、自由路径采集、无惧室内外场景:

内置GNSS、激光雷达、视觉相机和惯导模块,自适应室内外场景,用户无需反复拆卸,无需闭合扫描路线。

手机APP实时显示全量点云,效果打满:

采用激光视觉融合技术,实时输出全量点云成果,地物细节更丰富细腻,快速响应,轻松应对复杂任务。

精度可见,避免返工:

实时显示精度热力图,精度灯同步显示,精度好坏尽在掌握,避免返工。

长续航,大场景:

单电池续航3h,结合自适应误差消隐技术,适用于大范围、长时间作业场景。

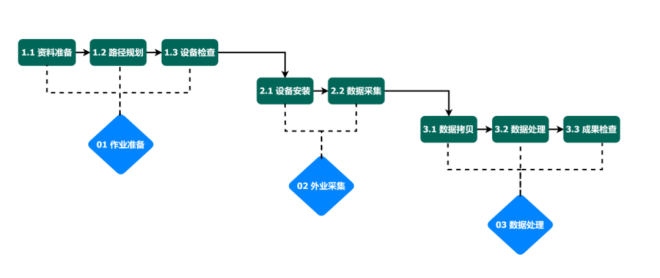

作业流程图

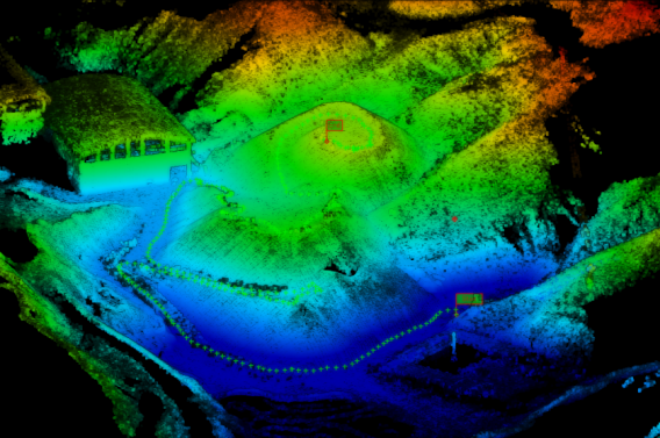

1.外业:18分钟征服“尘暴”。测量员背负总重1.55kg的L3设备,沿堆体周边行走,18分钟完成外业数据采集。

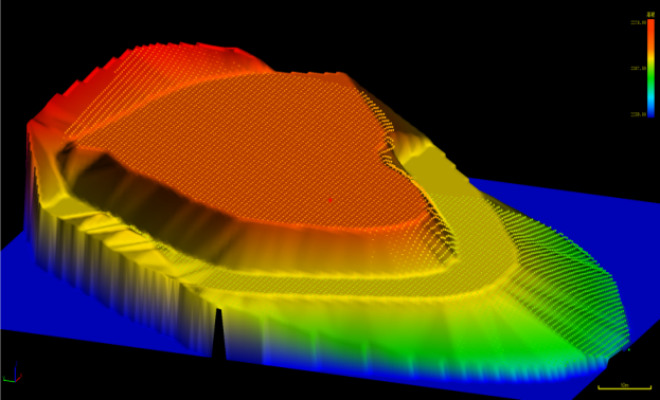

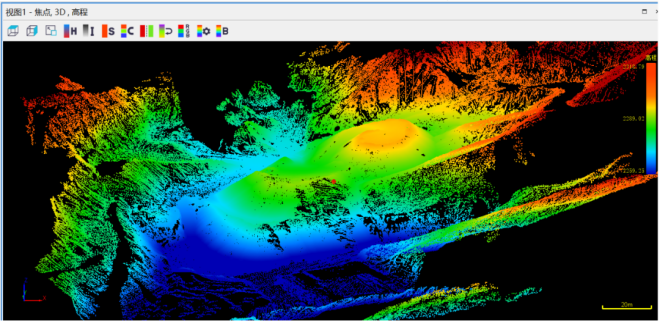

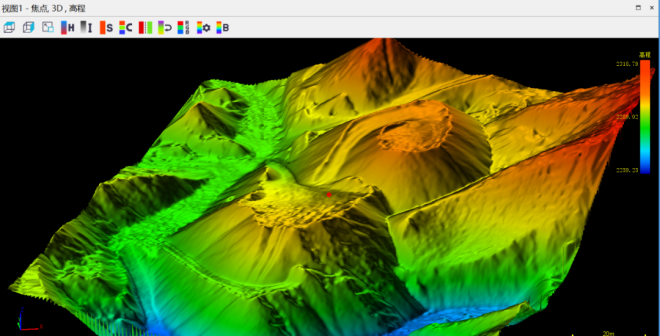

2.内业点云解算:38分钟生成真三维模型,最终输出的点云模型分辨率达1cm,可清晰辨识对表面细微起伏,保证方量计算的精度。堆体边缘30°陡坡也被完整还原,这是传统单点测量无法捕捉的关键细节。

一键自动解算,生成测区三维点云

基准面(根据一期数据自动生成DEM)

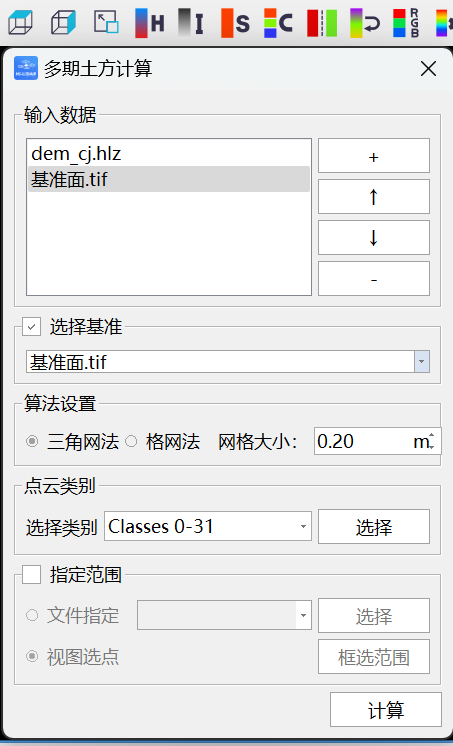

3. 体积计算:划定堆体边界后,对原始点云数据进行地面点分类,检查无误后,采用三角网法生成封闭曲面,积分求解空间体积。

自动化点云去噪和分类界面

分类后地面点数据

通过地面点进行模型恢复

体积计算界面

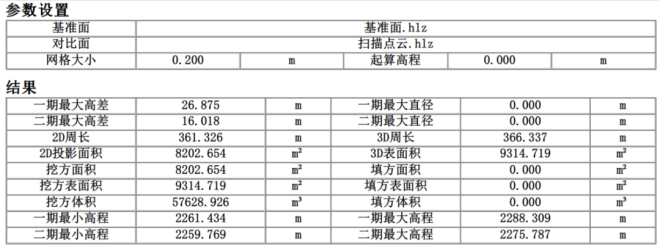

体积计算结果

本次测量计算出堆体总体积为57628.926m³。经与载重卡车运输方量交叉验证,精度达99.2%,远超行业要求的97%标准。

效益分析

效率对比表

测量方式 | 外业时间 | 内业时间 | 总耗时 | 人员需求 |

全站仪 | 4~6小时 | 2小时 | >6小时 | 3人 |

RTK测量 | 2~3小时 | 1.5小时 | >4小时 | 2人 |

L3手持SLAM | 18分钟 | 38分钟 | <1小时 | 1人 |

综合价值

效率提升:总耗时从4-6小时缩短至56分钟,提升6倍以上

成本降低:人员需求从2-3人减少至1人

安全增强:避免人工攀爬危险作业

决策支持:为生产调度、成本控制、安全管理提供精准数据基础

应用前景

中海达L3手持SLAM系统已成为矿山堆体测量的最优解,其优势体现在:

全场景自适应:从-20℃露天堆场到40℃封闭料仓,不受光照制约

厘米级精度保障:满足贸易结算级需求

软硬件深度协同:实时预览体积,一键生成合规报告

生态兼容性:支持导入AutoCAD、Revit等设计软件,用于场地规划、安全预警、生产追溯

中海达L3手持SLAM系统在砂石矿山体积测量中的应用,实现了从传统人工测量到智能化精准测量的技术跨越。不仅解决了矿区复杂环境下的测量难题,更为矿山数字化管理、精细化运营提供了可靠的技术支撑,真正让数据成为新时代矿山最宝贵的"矿脉"。

顶部

顶部